Прецизійний фрезерний верстат для дрібних канавок без задирок – це високоточне обладнання, спеціально розроблене для фрезерування канавок на невеликих заготовках та досягнення беззадиркової обробки. Нижче наведено його опис:

Характеристики обладнання

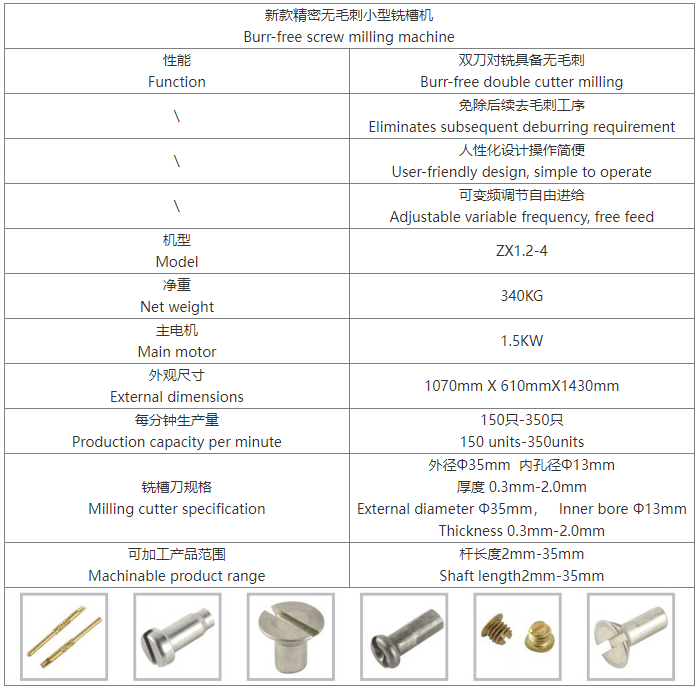

Високоточна обробка: використовуються передові технології, такі як високоточні лінійні напрямні та високоточні шліфувальні кулькові гвинти, з точністю обробки ± 0,02 мм або навіть вище, що може задовольнити потреби точної обробки.

• Конструкція без задирок: Завдяки використанню спеціальної конструкції інструменту, методів обробки або додаванню пристроїв для видалення задирок можна досягти ефекту відсутності задирок після фрезерування канавок, що усуває подальші процеси видалення задирок та підвищує ефективність виробництва й якість продукції.

Високий ступінь автоматизації: оснащений системою автоматичної подачі, пристроєм автоматичного завантаження та розвантаження, а також програмованим ПЛК-керуванням, він може досягти автоматизованої обробки, зменшити ручне керування, підвищити ефективність виробництва та стабільність обробки.

Широке застосування: підходить для невеликих заготовок, виготовлених з різних матеріалів, таких як мідь, алюміній, залізо, нержавіюча сталь та інші металеві матеріали, а також деякі неметалеві матеріали. Може обробляти різні типи канавок, такі як D-подібна поверхня, паралельна поверхня, канавка, паралельна канавка, пряма канавка, поперечна канавка тощо.

Компактна конструкція: невеликі розміри, займає невелику площу, проста в установці та експлуатації, підходить для використання в майстернях або на виробничих лініях з обмеженим простором.

Висока міцність: використання високоякісних матеріалів та передових виробничих процесів забезпечує тривалий термін служби та стабільну роботу.

Принцип роботи

• Різання інструментом: різання заготовки спеціальними фрезами (такими як вертикальні фрези, дискові пилки тощо) для формування потрібної канавки. Під час процесу різання регулюйте такі параметри, як швидкість інструменту, швидкість подачі та глибина різання, відповідно до різних матеріалів та вимог обробки.

Силовий привід: Як правило, електродвигуни або гідравлічні системи використовуються як джерела живлення для обертання фрез та руху подачі заготовок, що забезпечує обробку фрезерних канавок.

Метод керування: для автоматичного керування фрезерним верстатом використовується ПЛК-програмування або система ЧПК шляхом введення програм та параметрів обробки, включаючи траєкторію руху інструменту, швидкість, послідовність обробки тощо.

область застосування

Обробка обладнання: використовується для обробки різних дрібних деталей обладнання, таких як гвинти, шурупи, деталі серцевини вала тощо, для задоволення потреб їхньої обробки, таких як фрезерування канавок та вирівнювання.

Електронна промисловість: може використовуватися для обробки електронних компонентів, таких як фрезерування канавок на невеликих електронних компонентах, таких як друковані плати та роз'єми, для досягнення їхніх функцій або вимог до підключення.

Приладобудування: Обробка дрібних деталей у точних інструментах для забезпечення їхньої розмірної точності та якості поверхні, що відповідає високим вимогам точності.

Окулярна промисловість: обробка канавок для дрібних компонентів, таких як оправи окулярів, щоб забезпечити їхню точність та якість зовнішнього вигляду.

В інших галузях, таких як виробництво медичного обладнання та іграшок, фрезерування канавок виконується на невеликих заготовках для задоволення вимог до дизайну та функціональності виробу.

перевага

• Підвищення ефективності виробництва: Автоматизована обробка зменшує час ручної роботи та трудомісткість, а обробка без задирок дозволяє уникнути подальших процесів видалення задирок та скорочує виробничі цикли.

• Покращення якості продукції: Високоточна обробка та відсутність задирок покращили точність розмірів, якість поверхні та зовнішній вигляд продукції, підвищуючи її конкурентоспроможність на ринку.

• Зниження витрат: Високий ступінь автоматизації обладнання може знизити витрати на оплату праці; Водночас висока точність обробки та хороша якість продукції знижують рівень браку, покращують використання матеріалів і, таким чином, знижують виробничі витрати.

• Легке та зручне керування: оснащений вдосконаленою системою керування, інтерфейс зручний у використанні, простий у програмуванні та експлуатації, його можна легко опанувати шляхом простого навчання, що знижує технічні вимоги до операторів.

Ключові моменти вибору

Вимоги до обробки: Виберіть відповідну модель фрезерного верстата та його характеристики на основі матеріалу, розміру, форми, необхідного типу канавки та вимог до точності заготовки.

• Рівень автоматизації: Виходячи з масштабу виробництва та вимог до автоматизації, виберіть фрезерні верстати з відповідними функціями автоматизації, такими як автоматична подача, автоматичне завантаження та розвантаження, автоматична зміна інструменту тощо.

Продуктивність обладнання: Зверніть увагу на такі показники продуктивності, як точність обробки, точність повторюваного позиціонування, швидкість шпинделя та діапазон швидкостей інструменту обладнання, щоб відповідати вимогам високоточної обробки.

Бренд та післяпродажне обслуговування: Вибір продукції відомих брендів забезпечує кращу якість та продуктивність. Водночас, гарне післяпродажне обслуговування може швидко вирішити проблеми, що виникають під час використання обладнання, забезпечуючи його нормальну роботу.